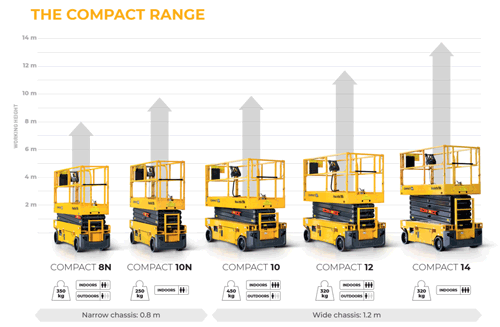

Nowa gama Compact

Nowy elektryczny podnośnik nożycowy z gamy Compact jest teraz w stanie osiągnąć wysokość od 8 do 14 metrów zarówno w pomieszczeniach, jak i na zewnątrz, wyposażono go w najnowsze technologie Haulotte, dzięki którym jest bardziej wytrzymały i zwrotny.

Przeprowadziliśmy wywiad z Baptiste Roland, menedżerem marketingu produktu i Jean-Yves Charrier, menedżerem projektu, zaangażowanym w projekt.

Podnośniki nożycowe z gamy Compact to obecnie najczęściej sprzedawane rozwiązania na całym świecie. Prezentują bardzo imponujące wolumeny sprzedaży, zwłaszcza w przypadku Haulotte. Nazywamy je „biegaczami”, produktami, które wybiera się, gdy mamy zapotrzebowanie na maszyny z kategorii MEWP.

Jakie kluczowe cechy mają te nowe elektryczne podnośniki nożycowe Compact? Czym wyróżniają się na tle poprzedniej serii kompaktowej?

Baptiste Roland: ta nowa, kompaktowa gama podnośników nożycowych jest wyposażona w niebrudzące koła, może przewozić od 1 do 3 pracowników w tym samym czasie. Ma większą ładowność (od 250 do 450 kg) i dodatkowy zasięg, który zwiększa się do 8-14 metrów wysokości. Do tego są to bardzo zwarte maszyny. Mogą poruszać się w ciasnych przestrzeniach przez drzwi lub korytarze.

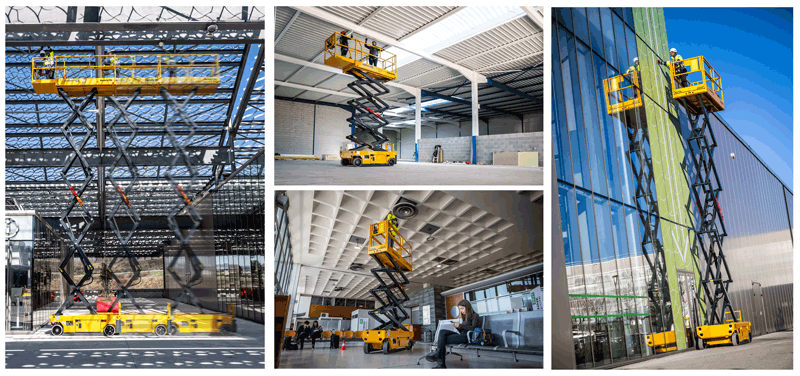

Wykorzystuje się je głównie do prac „konserwacyjnych”, prac wykończeniowych, utrzymania budynków, a nawet do zarządzania zapasami w magazynie.

Dlaczego firma Haulotte chciała odświeżyć swoją gamę kompaktowych podnośników nożycowych?

Baptiste Roland: gama została wdrożona na początku wieku. Mimo wielu aktualizacji, jej wygląd i technologie wymagały odświeżenia w oparciu o to, co chcielibyśmy znaleźć na rynku. Jest to bardzo konkurencyjna branża z silnymi międzynarodowymi kluczowymi graczami, zwłaszcza w Chinach. Nie mieliśmy innego wyjścia, jak stworzyć tę gamę na nowo, aby utrzymać naszą pozycję i potwierdzić naszą wizję.

Jean Yves Charrier: musieliśmy dostosować nasze rozwiązania do standardów jakości i obsługi marki. Musieliśmy również dostosować się do najnowszych przepisów bezpieczeństwa i przepisów krajowych. To był duży projekt, w który wszyscy byliśmy zaangażowani: od zespołu marketingu, biura projektowego, jakości, serwisu, obsługi posprzedażnej i zakupów, po dział prawny, a także nasze dwie fabryki w Reims i Chinach z działem zaopatrzenia, industrializacji i jakości.

Jakie główne innowacje w nich znajdziemy?

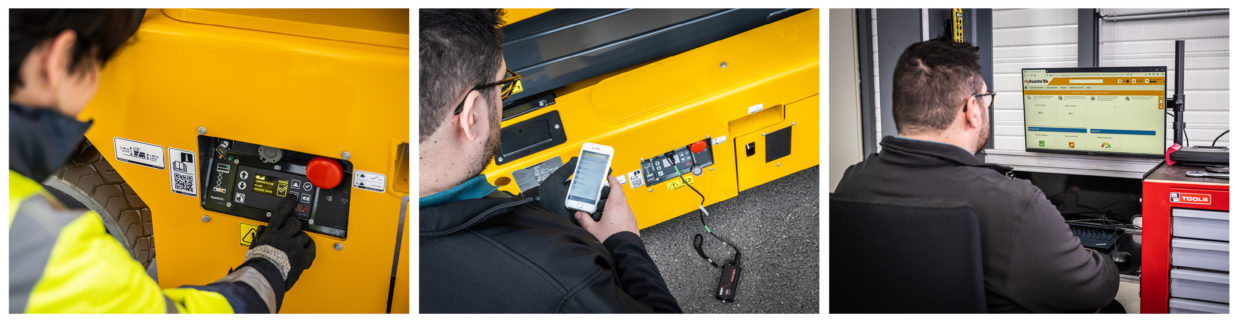

Baptiste Roland: całkowicie zmieniliśmy strukturę elektroniczną z magistralą CAN-BUS. Część modernizacji systemu obejmuje lepsze zarządzanie energią i akumulatorem dzięki: systemowi zarządzania energią Haulotte Activ’energy i naszej inteligentnej ładowarce, inteligentnym interfejsom użytkownika Haulotte Activ’Screen oraz zwiększeniu ergonomii rozwiązania poprzez opracowanie intuicyjnych elementów sterujących, które ograniczą błędy sterowania. Dostępna jest także opcjonalna funkcja zapobiegająca zderzeniom.

Do tego, użytkownicy mogą teraz pracować na zewnątrz bez zmniejszania obciążenia w koszu. To duża oszczędność czasu. Napęd gamy kompaktowej jest całkowicie elektryczny i asynchroniczny. Ruch jest znacznie płynniejszy. Zwiększa również bezpieczeństwo użytkowników i zapobiega uszkodzeniu produktu. Wreszcie, ta gama jest kompatybilna z naszym rozwiązaniem telematycznym Sherpal, co oznacza, że kompaktowe maszyny można lokalizować i diagnozować ich awarie – nawet zdalnie!

Jean-Yves Charrier: ta gama jest teraz zgodna ze standardami Haulotte. Wzmocniliśmy jej solidność, integrując nowe komponenty, aby maszyny mogły być używane w każdym miejscu, nawet w najtrudniejszych warunkach.

Skupiliśmy się również na ugięciu i przechyle, które mogą wystąpić przy pełnej wysokości. Chcieliśmy maksymalnie udoskonalić nasz system, aby zagwarantować bezpieczniejsze i zoptymalizowane doświadczenie użytkownika, zarówno na wysokości, jak i na zewnątrz przy większej ładowności. To był duży projekt przebudowy i prawdziwe wyzwanie ekonomiczne, aby utrzymać koszty na jak najniższym poziomie.

Czy podczas prac nad przeprojektowaniem gamy kompaktowej dużą uwagę poświęciliście wytrzymałości?

Zarówno klienci, ich menedżerowie, jak i użytkownicy końcowi pomogli nam udoskonalić wiele rzeczy. Na przykład zwrócili uwagę na niską jakość niektórych komponentów, ich konstrukcję i umiejscowienie w maszynie. Zwrócili uwagę na pewne praktyki stosowane na co dzień przez operatorów, które pozwoliły nam lepiej dostosować produkt.

Jean-Yves Charrier: każdy rynek ma swoją specyfikę i wymagania, dlatego interesującym doświadczeniem było zbieranie różnych opinii i współpraca z naszymi klientami. Na przykład w Chinach nasi klienci byli wrażliwi na aspekty związane z wytrzymałością i ochroną wrażliwych systemów. Częściowo dlatego, że te maszyny są tam eksploatowane bardzo intensywnie. Rynek chiński poszukiwał również akumulatorów wymagających minimalnej konserwacji lub bez specjalnych wtyczek. Warto zauważyć, że nasze rozwiązania można personalizować według strefy lub kraju. Pod koniec 2019 roku mieliśmy jechać do Chin, aby zaprezentować nasze modele, ale pandemia i obostrzenia zmusiły nas do sięgnięcia po naszą pomysłowość i zmieniły nasze początkowe plany. Zorganizowaliśmy więc rozmowy z naszymi zagranicznymi klientami, aby zaprezentować im nasze modele 3D w wirtualnej rzeczywistości.

Baptiste Roland: tak było. Po raz pierwszy skorzystaliśmy z naszej nowej wewnętrznej procedury wytycznych projektowych 100%. Chcieliśmy stworzyć maszynę, która będzie rozpoznawalna na pierwszy rzut oka. Dlatego zaprojektowaliśmy taką, która ma solidny wygląd, sprawia wrażenie wytrzymałej, ale nie jest zbyt ciężka. W tym celu musieliśmy zmienić kształt cokołów podestów i podwozia, ergonomię uchwytów, dostęp do drabiny, stopnia i zintegrowanego ekranu, który jest teraz widoczny podczas pracy w pozycji stojącej… Dziś mamy zupełnie nową gamę podnośników nożycowych, która przewyższa standardy naszych konkurentów.

W jaki sposób klienci pomogli przeprojektować tę nową gamę?

Baptiste Roland: w ciągu ostatnich dwóch lat wykonaliśmy wiele prac przygotowawczych z naszymi klientami, aby poznać ich oczekiwania i zobaczyć, jak postrzegają siebie w obliczu tej nowej gamy. Z uwagą wsłuchiwaliśmy się w ich opinie przez cały projekt przebudowy, wykorzystując modele rzeczywistości rozszerzonej, przeglądając dane techniczne, sprawdzając prototypy, a na koniec zlecając im testowanie maszyn.

Czytaj dalej

ReStart by Haulotte uwodzi naszych klientów

Oficjalnie wprowadzona w lipcu ubiegłego roku, nasza oferta remontowa nie pozostaje niezauważona na rynku!

Jedno credo: Bezpieczeństwo przede wszystkim!

Spotkanie z Caroline Simon, Cyrille Vial i Joël Maret-Verdant