Die neue COMPACT-Serie

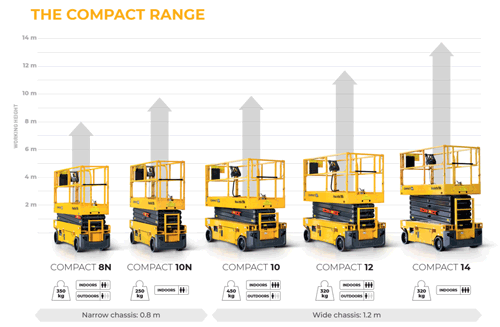

Die neue Baureihe der elektrischen Compact- Scherenhebebühnen mit den neuesten Haulotte-Technologien für mehr Robustheit und Wendigkeit kann nun sowohl im Innen- als auch im Außenbereich 8 bis 14 Meter Höhe erreichen.

Wir haben uns mit dem Marketing Product Manager Baptiste Roland und dem Projektmanager Jean-Yves Charrier unterhalten, die an diesem neuen Designprojekt beteiligt waren.

Derzeit ist die kompakte Scherenhebebühne weltweit die meistverkaufte Lösung. Sie erreicht beeindruckende Verkaufszahlen, besonders bei Haulotte. Wir nennen sie einen „Klassiker“, ein Go-to-Produkt, wenn es um MEWP-Ausrüstung geht.

Welche Hauptfunktionen hat diese neue elektrische Compact-Scherenhebebühne? Wie hebt sie sich von der bisherigen kompakten Baureihe ab?

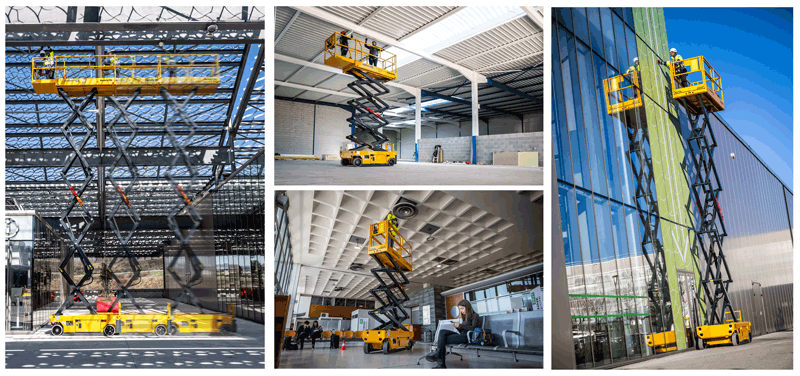

Baptiste Roland: Diese neue Kompaktserie ist mit nicht markierenden Reifen ausgestattet und kann 1 bis 3 Arbeiter zeitgleich befördern. Die Ladekapazität ist höher (zwischen 250 und 450 kg) und mit der zusätzlichen Plattform-Verlängerung wird eine zusätzliche Reichweite von insgesamt 8 bis 14 Metern geschaffen. Darüber hinaus sind diese Modelle sehr kompakt. Sie können in engen Räumen problemlos durch Türen oder Gänge manövriert werden.

Sie werden hauptsächlich für Wartungsarbeiten, Nacharbeiten, Gebäudepflege oder auch für die Lagerverwaltung eingesetzt.

Was war der Grund für diese Neuauflage der kompakten Scherenhebebühnen?

Baptiste Roland: Die Serie wurde in den frühen 2000er Jahren ins Leben gerufen. Trotz vieler Updates mussten das Design und die zugrundeliegende Technologie letztendlich aktualisiert und neu an die Marktbedürfnisse angepasst werden. Die Branche ist einfach sehr wettbewerbsfähig und die internationale Konkurrenz ist stark, besonders in China. Wir hatten keine andere Wahl als die gesamte Konstruktion neu zu überdenken, damit wir uns auch in Zukunft weiterhin auf dem Markt behaupten und unsere Unternehmensvision weiterführen können.

Jean Yves Charrier: Wir wollten unsere Lösungen an die hohen Qualitäts- und Servicestandards unserer Marke anpassen und mussten zudem neue Sicherheitsauflagen und behördliche Vorschriften in unser Design integrieren. Es war ein großes Projekt, das fast alle Abteilungen umfasste: das Marketing-Team, die Konstruktion, die Qualitätssicherung, die Serviceabteilung, den Ersatzteilverkauf, den Einkauf, und natürlich auch unsere Abteilung für aufsichtsbehördliche Angelegenheiten und unsere beiden Werke in Reims und in China, in denen die Beschaffung, Fertigung und Qualitätskontrolle ansässig sind.

Welche Neuerungen stechen besonders ins Auge?

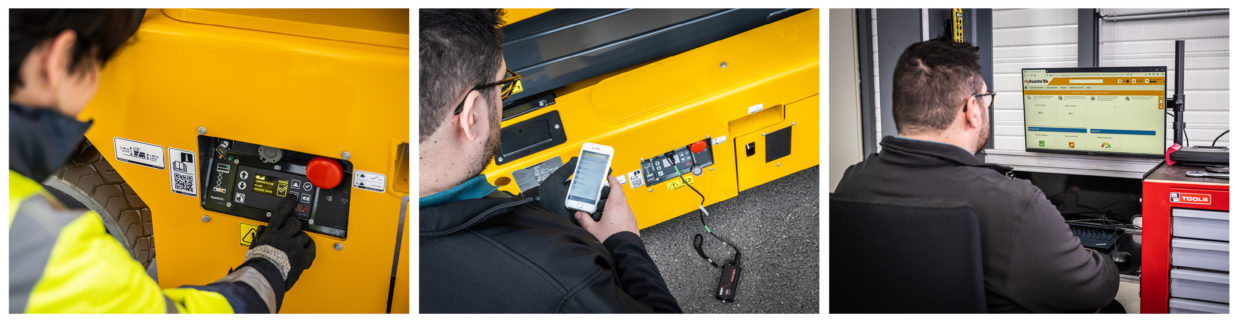

Baptiste Roland: Wir haben die Elektronik mit CAN-Bus komplett überarbeitet. Ein Teil der Systemmodernisierung umfasst ein besseres Energie- und Akkumanagement dank dem Haulotte Activ’Energy Management und unserem Smart-Ladesystem, sowie die Integration intelligenter Benutzeroberflächen mit Haulotte Activ’Screenund eine bessere Ergonomie mit intuitiven Bedienelementen, die Fehler bei der Steuerung begrenzen. Es gibt auch eine optionale Anti-Crash-Funktion.

Die Maschine kann außerdem ausgefahren werden, ohne dass das Ladegewicht reduziert werden muss. Das spart Zeit. Für den Antrieb wird ein elektrischer Asynchronmotor verwendet, der einen sehr glatten Bewegungsablauf erlaubt. Die Benutzersicherheit wurde erhöht und die Materialabnutzung verringert. Zu guter Letzt ist diese Baureihe mit unserer Sherpal-Telematiklösung kompatibel, was bedeutet, dass die Maschinen auch aus der Ferne lokalisiert und Ausfälle von überall aus diagnostiziert werden können.

Jean-Yves Charrier: Die gesamte Serie entspricht nun zur Gänze den strengen Haulotte-Standards. Wir haben die Widerstandsfähigkeit und Robustheit des Produkts mit neuen Komponenten verstärkt und die Maschinen sind nun für jeden Standort geeignet – auch in den schwierigsten Geländen und Arbeitsumgebungen.

Wir haben uns auch auf potenzielle Abweichungen konzentriert, die bei voller Höhe auftreten können. Wir wollten unser System so weit wie möglich perfektionieren, um eine sicherere und optimierte Benutzererfahrung zu schaffen und eine größere Tragfähigkeit in voller Höhe bzw. beim Betrieb im Freien bereitzustellen. Es war ein extrem umfangreiches Projekt und auch eine echte wirtschaftliche Herausforderung für uns, da wir die Kosten natürlich so niedrig wie möglich halten mussten.

War das Thema Robustheit bei der Neugestaltung der Kompaktserie entscheidend?

Kunden, Manager und Endbenutzer haben uns alle dabei geholfen, viele Dinge zu verbessern. Sie haben uns zum Beispiel auf Qualitäts- oder Konstruktionsmängel bestimmter Komponenten in unseren Maschinen hingewiesen, und sie haben mit uns darüber gesprochen, welche Praktiken und Arbeitsschritte das Bedienpersonal tagtäglich durchläuft, sodass wir die entsprechenden Anpassungen vornehmen konnten.

Jean-Yves Charrier: Jede Branche und jeder Markt hat seine eigenen Besonderheiten und Herausforderungen. Es war sehr interessant, alle diese Details aus erster Hand von unseren Kunden zu erhalten. In China zum Beispiel waren unsere Kunden sehr sensibel, was die Robustheit und den Schutz empfindlicher Systeme angeht. Das liegt in erster Linie daran, dass diese Maschinen dort sehr intensiv genutzt werden. Am chinesischen Markt sind auch Akkus mit minimalen Wartungsanforderungen und Universalstecker gefragt. Unsere Lösungen können je nach Region oder Land konfiguriert werden. Eigentlich wollten wir Ende 2019 nach China reisen, um unsere Modelle vorzustellen, aber die Pandemie und die Lockdowns zwangen uns, einfallsreich zu sein und unsere ursprünglichen Pläne zu ändern. Wir haben Videokonferenzen mit unseren ausländischen Kunden organisiert, um ihnen unsere 3D-Modelle mithilfe von VR-Anwendungen zu präsentieren.

Baptiste Roland: Ja, auf jeden Fall. Wir haben auch zum ersten Mal unseren neuen internen Design Guideline Prozess zu 100 % eingesetzt. Wir wollten eine Maschine konstruieren, die ein markantes, robustes Äußeres hat und eindeutig als unser Produkt erkennbar ist. Die Neukonstruktion sieht stark aus, ist aber nicht schwerfällig oder wirkt in irgendeiner Weise träge. Dazu mussten wir die Plattformsockel und das Fahrgestell, die Ergonomie der Griffe, den Zugang zur Leiter, die Trittstufen und den integrierten Bildschirm, der nun bei der Arbeit im Stehen sichtbar ist, neu gestalten… Heute verfügen wir über eine brandneue Reihe von Scherenbühnen, die die Standards unserer Wettbewerber übertreffen.

Haben Ihre Kunden auf irgendeine Art und Weise zur Neugestaltung dieser Produktreihe beigetragen?

Baptiste Roland: In den letzten zwei Jahren haben wir viel Vorarbeit mit unseren Kunden geleistet, um zu erfahren, welche Erwartungen sie haben und wie sie sich die neue Produktreihe vorstellen. Wir haben während des gesamten Neuentwicklungsprojekts sehr genau auf ihre Meinung gehört, haben Augmented-Reality-Modelle eingesetzt, technische Daten überprüft, Prototypen kontrolliert und ihnen temporär verschiedene Modelle zum Testen überlassen.

Auch interessant

SIGMA 16: Ein Making-of mit Familiensinn!

Der Start von SIGMA 16 war für das Kommunikations-Team die Gelegenheit, ein wirklich eigenständiges und kreatives Konzept zu erfinden. Schauen...