Quelle a été la genèse du projet SIGMA 16 ?

Eugénie Viard-Gaudin : « Il s’agit du renouvellement de la HA15 IP arrivant en fin de cycle de vie, présente dans notre gamme depuis 15 ans, et qui est très importante pour notre gamme. L’objectif était de réaliser une nacelle électrique pour sol stabilisé aux standards d’innovation et de sécurité Haulotte. Nous sommes partis d’une feuille blanche pour concevoir la SIGMA 16 avec une nouvelle architecture ».

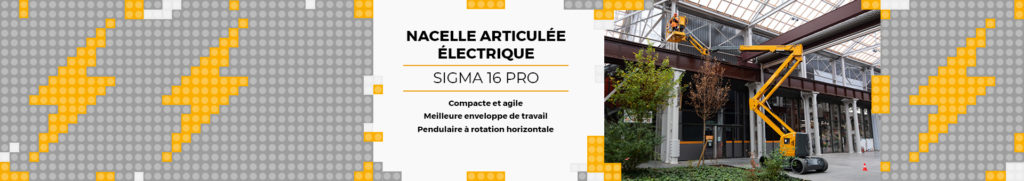

Benoit Baleydier : « Notre objectif était de concevoir une nacelle versatile, pouvant répondre à des applications multiples, et agile, avec une enveloppe de travail rendant la machine le plus efficace possible. Elle devait être compact travailler dans un environnement encombré comme un entrepôt et également à l’extérieur sur des sols stabilités. Ces critères sont essentiels pour nos clients qui recherchent une machine efficace et simple pour les utilisateurs. »

Quels ont été les critères de conception pour cette nouvelle nacelle ?

Eugénie Viard-Gaudin : « Nous voulions faire de la SIGMA 16 la machine la plus productive possible, et offrir la meilleure enveloppe de travail du marché, c’est-à-dire le meilleur compromis entre la hauteur de travail, le déport et le point d’articulation. Notre challenge était de lui donner un maximum de mouvement tout en restant dans l’enveloppe du châssis. Le véritable atout de cette machine est de pouvoir cumuler deux mouvements pour être plus rapide dans l’atteinte zone de travail. Et nouveauté sur ce segment, nous avons introduit un pendulaire à rotation horizontale, pour accéder plus rapidement à certaines zones, et gagner les derniers 50 cm. Tout cela permet d’améliorer la productivité. Nous avons, bien sûr, pris en compte le confort utilisateur en réduisant à-coups dans le panier.

Enfin nous avons optimisé la facilité d’entretien (Serviceability) pour réduire les coûts de maintenance, augmenter la disponibilité et répondre aux attentes de nos clients. Nous avons fait aussi un gros travail de conception sur le routage, avec des flexibles hydrauliques et électriques, plus lisibles, et plus simples à entretenir ou à changer ».

Benoit Baleydier : « Les équipes du bureau d’étude ont travaillé à la modélisation de la machine en numérique bien en amont dans la conception pour bien prendre en comptes tous les besoins. Les tests ont permis de valider que la machine répondait aux besoins tout en répondant aux normes qui s’appliquent. C’est un travail important qui permet d’identifier très en amont les challenges à relever. »

Quelles sont les innovations issues de l’ADN Haulotte disponibles sur SIGMA 16 ?

Benoit Baleydier : « SIGMA 16 est équipée des innovations de sécurité de la gamme RTJ. Elle embarque l’Activ’ Shield Bar, le système anti-écrasement pour une meilleure sécurité en hauteur, ainsi que l’Activ’ Lightning System, les éclairages LED pour faciliter le chargement et le déchargement en cas de faible luminosité. Elle dispose de tout nouvel l’Activ’ Energy Management, avec un chargeur intelligent en standard et de série sur la SIGMA 16 PRO le remplissage centralisé des batteries (en option sur la SIGMA 16).

Ce projet était avant tout un travail d’équipe. Comment s’est déroulé le développement de la SIGMA 16 dans les conditions liées à la crise sanitaire ?

Benoit Baleydier : « L’équipe projet était composée d’une dizaine de personnes de plusieurs services : achat, qualité, marketing, bureau d’études, réglementation, industrie, logistique, recherche et développement, centre d’essai… La majorité des départements de l’entreprise ont pris part à ce projet, jusqu’à notre usine qui se trouve en Roumanie, où nous avons fait plusieurs allers-retours, quand cela était possible en 2020. Pendant les périodes de confinement, il est arrivé que l’on fasse certaines revues ou validations sur les machines en visio-conférence. Par exemple, le cheminement a été validé par visio entre la Roumanie et la France. Cette période a été un réel challenge mais les équipes ont toujours réussi à proposer des solutions. On s’est énormément réinventé dans nos méthodes de travail.

Eugénie Viard-Gaudin : « En raison de la crise sanitaire, la formation des équipes commerciales et techniques s’est faite à distance, par vidéo. L’équipe projet a été très impliquée puisque nous avons été acteurs des modules de formation en vidéo. Il a fallu être créatifs. Les membres de l’équipe ont pu expliquer leur rôle dans le projet, et certains ont contribué à la présentation en détail, ou ont pu expliquer leur expertise face caméra. C’était une expérience très enrichissante car les équipes projet n’étaient jusque-là pas très impliquée dans la formation. Chacun a pu expliquer son métier, sortir de l’ombre, et de sa zone de confort. C’est une belle aventure humaine ».

Le lancement de la production des nouvelles SIGMA 16 est validé. L’équipe projet a passé le relais à l’équipe commerciale : découvrez-les en vidéo !

A lire aussi

H3 accueille l’équipe Haulotte France pour son Kick-off interne

Un moment de partage et de convivialité organisé au sein du showroom

MyHaulotte, porte d’entrée unique sur une multitude de services

Le portail MyHaulotte permet désormais d’accéder à tous les services du groupe. Cet outil, développé en interne, est résolument orienté...